Souřadnicový stroj: popis

Souřadnicový stroj může mít 3 nebo více os. V nejjednodušším případě je to horizontální, vertikální a rotační pohyb. Optimálním řešením jsou 5-koordinační systémy, které umožňují zpracování nejsložitějších produktů. Pro více specializované použití na stávající osy lze přidat další nakloněné nebo rotační mechanismy.

Účel víceosých systémů

Souřadnicový stroj má nezávislé osy,orientovat jak nástroj, tak jeho část. Další osy zahrnují antispindlový uzel, otáčení stolu, mechanismy pro vykládání a nakládání polotovarů. Řízení se provádí ze strojních řadičů.

Souřadnicový stroj má takové jménoprůchozí otvory přesného uložení na povrchu obrobku podél osy systému. Zpravidla tabulka prochází dvěma souřadnicemi, a nástroj se pohybuje ve svislém směru o jednu třetinu. Přidejte možnost otáčení samotné součásti a změnu nakloněného povrchu.

Souřadnicový stroj je vybaven dvěma dalšími osami, které přesouvají samotný nástroj ve dvouřadovém systému, což umožňuje provádět i ty nejsložitější drážky a otvory.

Klasické označení

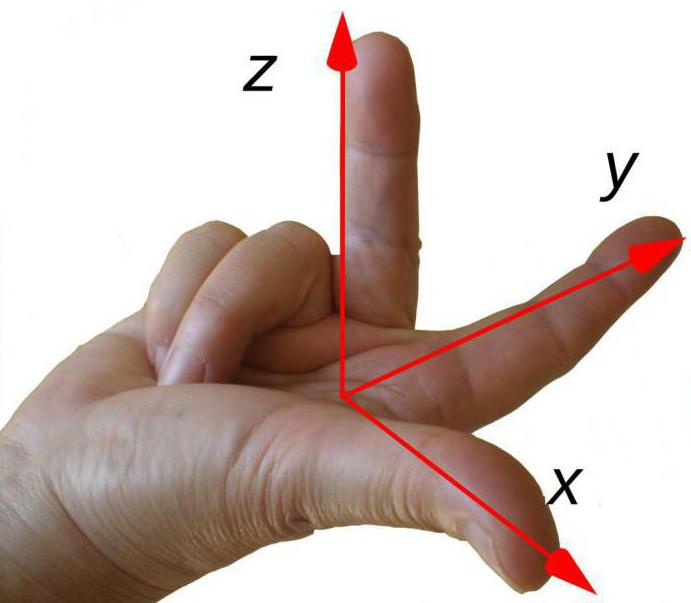

Všechny souřadnicové stroje s CNC se snažívyrábějte se standardními názvy náprav. Výrobce však může změnit označení písmen podle vlastního uvážení. Stalo se tak, že horizontální pohyb je spojen s latinským písmenem X, Y často vykonává roli vertikální projekce, ale na 5 souřadnicových systémech je tato osa druhým směrem pohybu stolu.

Pohybujeme se svisle a ve směruPohyby nástroje na část jsou označeny latinským písmenem Z. Navíc se zvýšení počtu polí zvyšuje se směrem od obrobku. C osa je často označována jako rotační pohyb, častěji se toto označení používá pro válcové obrábění.

Další osy jsou přiřazeny podlepokračování abecedy. Otáčivý disk nástroje je však přiřazen písmenu A. Protizávěsné vřeteno se nazývá písmeno E. Výrobce stroje zvolí další názvy podle svých předpokladů.

Rozmanitost variant osových systémů

Koordinátor-frézka se stává vícenákladné s každou přidanou osou. Samotný pohyb nástroje ve dvou souřadnicích vám dává skvělé možnosti provádět řezání na těžko dostupných místech. To by však mělo být odůvodněno z hlediska technologie.

Často otáčení samotného přístrojesnižuje pevnost celé konstrukce a tyto systémy se stávají méně odolné. Méně kinematické spojení jsou, tím spolehlivěji se stává stroj a je schopen zpracovávat více tuhých materiálů. Racionálnějším řešením není doplňovat rotaci nástroje, ale vybrat si modely s rotačním stolem.

S druhou verzí stroje vícevelký uzel, ale takový model bude nepochybně dražší. Významnou vlastností souřadnicového vyvrtávacího stroje však zůstává: tuhost konstrukce a spolehlivost. Tento parametr se při zpracování hmotnostních dílů překračuje normální parametry.

Vlastnosti víceosých systémů

Souřadnicový vrtací stroj vám umožňuje získat podrobné informace:

- Špendlíky, otvory v nestandardním tvaru.

- Tvarované povrchy, výrobky těla.

- Ozubená kola, ozubená kola, oběžná kola, rotory.

- Snadno vyražte výztuhy.

- Otvory v jakémkoli výstupku v různých úhlech, drážkách, závitech.

- Všechny složité součásti vyžadující křivkové zpracování.

- V jednom cyklu je možné zcela zpracovat celý povrch obrobku.

V poslední době je vakuumstoly pro přidržování obrobku pomocí sání vzduchu. Klasické spojovací prvky se již nepoužívají, což snižuje dobu extrahování a instalace nového obrobku.

Kompletní výrobní proces

Koordinátor-frézka s CNC pracuje nastandardní algoritmus. Za prvé, model budoucí části je vytvořen na papíře nebo osobním počítači. Dále přenesete rozměry a cesty prostřednictvím aplikace na druh vektorové grafiky, kterou stroj chápe. Programátor nastaví směr pohybu nástroje, vloží technologické pauzy. Volí typ nástroje, rychlost obrábění, přesnost polohy otočných os.

Po převedení modelu na kódy strojeStroj je připraven k řezání součásti. Ale před tím byste měli ladit program. Za prvé, 3D testování pohybů a ovládání získaného výsledku. Potom na omezené dodávce se spustí automatizační cyklus bez otáčení hlavního uzlu - vřetena. Pokud vše probíhá hladce a bez odchylky od trajektorie pohybu, začne se stříhat část.

Je třeba si uvědomit, že žádný CNC stroj nemůžefyzicky mají ochranu před nevědomostí. V nejlepším případě poskytují výrobci měkké bezpečnostní spojky proti mechanickému poškození. Ale i takové malé poruchy mohou vést k dlouhému prostoju zařízení. Proto musí být všechny údaje vložené do zpracovatelského programu smysluplné a vypočítané. Stejně tak, když jsou korekce přidána k opotřebení nástroje a kompenzace odporu.

Nástroje pro vytváření programů a export do zařízení

Koordinovat stroj, jako obvykleinterní paměť a sadu standardních rozhraní, které vám umožňují "zaplavovat" řídicí programy prostřednictvím konektorů: USB, COM, Flash-card, Ethernet, bezdrátové metody. Všechny uvedené způsoby nahrávání programů jsou volitelnými možnostmi a přidávají náklad na náklady na zařízení. V nejjednodušším případě lze stroj ovládat pomocí starého počítače s nainstalovanou kontrolní kartou a příslušnou aplikací. Tato implementace je nejdostupnější, ale pro organizaci správného fungování všech uzlů je nutné značné znalosti v oblasti konstrukce obráběcích strojů.

Chcete-li vytvořit řídicí kódy, použijteCAD / CAM aplikací. Jejich výběr je obrovský, existují také volné možnosti od předních výrobců obráběcích strojů. Při sériové výrobě dílů však vyžaduje celý tým pracovníků sestávající z designéra, programátora, technologa a opraváře. Jak ukazuje praxe, jedna osoba nemůže současně zapojit do automatizovaného cyklu a provádět změny současného procesu zpracování. S pomocí aplikací tato možnost částečně vznikla, ale zatím neexistují univerzální prostředky, které by vyloučily účast člověka při výpočtu parametrů konečného produktu.

Technologická zastávka

Pozastavení při částečném zpracování jsou nutné pro staženínahromaděné SOBI a čipy z oblasti řezání, kontrolu parametrů a externí kontrolu integrity nástroje. Jsou také potřebné pro intenzivní zpracování, kdy je potřeba čas ochladit vyhřívané části obrobku.

Automatický programátor zastavípotvrzení provozovatelem akce. Takto je během provozu monitorována přítomnost pracovníka v blízkosti stroje. Dále se zavádí pauza pro kontrolu spolehlivosti uchopovačů během vykládání nebo po naplnění obrobku.

Rozsah aplikace

Víceosové stroje jsou prakticky žádanékaždý výrobce kovových výrobků, nábytek, plasty, jedinečné výrobky. Největší počet souřadnicových systémů se nachází v automobilovém a leteckém průmyslu, v kosmickém průmyslu. Takové stroje lze také vidět na místech řezného plechu.

Vertikální víceosé centrá jsou mobilní a snadnéjsou instalovány na rovině v novém místě. Výrobci si kladou možnost modernizace zařízení přidáním os, odpovídajícím zvýšením paměti, počtem vstupů na kartách rozhraní. Z 3 středního osy můžete jednoduše získat systémy se 5 nebo 6 osami.

Typy strojů

Víceosé systémy se používají nejen pro výrobu otvorů a kovoobrábění. Správa koordinátorů lze provádět pro následující účely:

- Na podobném principu je postavena souřadnicová bruska.

- Systém tisku karet může mít podobnou strukturu.

- Automatizace pro lakování automobilů a dalších dílů.

- Plnění formulářů s různými materiály se provádí na mřížce.

Na základě hotového stroje jesoubor řešení pro úzké úkoly ve výrobě. Specialisté firem výrobců dokáží vylepšit některé modely a poskytnout jim roboty, komprese pro držení dílů nebo pro realizaci složitějších projektů.

</ p>